Understanding PCB Board Manufacturing Processes

Understanding PCB Board Manufacturing Processes

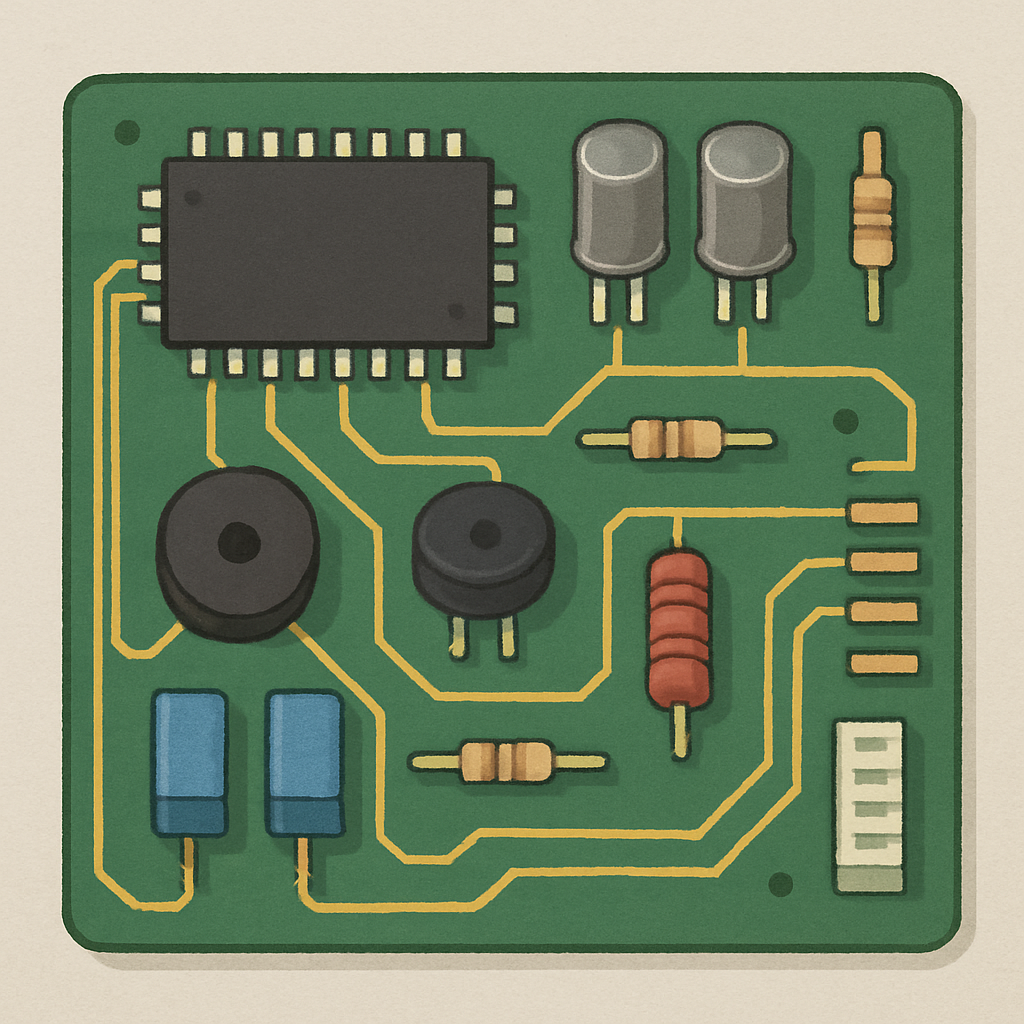

The world of electronics is a fascinating and intricate realm, with Printed Circuit Boards (PCBs) serving as the backbone of nearly every electronic device. From your smartphone to your television, PCBs play a critical role in ensuring these devices function as intended. But have you ever wondered, “How is a PCB board made?” or “What processes are involved in PCB manufacturing?” In this article, we will demystify the PCB manufacturing process and guide you through each step.

The Role of PCBs in Electronics

PCBs are crucial for providing structure to an electronic device and ensuring that signals and power are distributed correctly to various components. Without PCBs, electronic devices would be larger, less reliable, and more difficult to manufacture. The integration of components on a PCB allows for compact designs and enhances the overall durability of the device.

Material Composition of PCBs

The materials used in PCBs are chosen for their electrical insulating properties and structural integrity. The base material is typically fiberglass, known for its strength and non-conductive nature. Copper is used for the conductive layers due to its excellent electrical conductivity. The choice of materials can vary based on the application and environmental conditions the PCB will encounter.

Types of PCBs

There are various types of PCBs, each suited for different applications:

- Single-Layer PCBs: These boards have a single copper layer and are used for simple circuits.

- Double-Layer PCBs: Featuring two copper layers, these boards allow for more complex circuitry.

- Multi-Layer PCBs: With more than two layers, these boards are used in advanced electronics like computers and smartphones.

- Rigid PCBs: These boards are made from solid materials and do not bend.

- Flexible PCBs: Made from flexible materials, they are used in devices where space is limited.

- Rigid-Flex PCBs: A combination of rigid and flexible boards, these are used in complex devices requiring both rigidity and flexibility.

The PCB Manufacturing Process

Creating a PCB involves several detailed steps. Let’s explore the key stages of PCB manufacturing:

1. Designing the PCB Layout

The first step in PCB manufacturing is designing the circuit board layout. This involves using specialized software to create a schematic diagram of the circuit. Designers use this software to plan the placement of components and the routing of electrical connections. This design is then converted into a format known as Gerber files, which are used by manufacturers to produce the physical board.

Software for PCB Design

There are numerous software tools available for PCB design, each offering unique features that cater to different needs. Popular software includes Eagle, Altium Designer, and KiCad. These tools provide libraries of components and automated routing features that enhance design efficiency and accuracy.

Importance of a Schematic Diagram

A schematic diagram is a blueprint of the electronic circuit. It shows how each component is connected and how the electrical signals flow through the circuit. The schematic is crucial for troubleshooting and ensures that the final PCB will function as intended.

Converting Design to Gerber Files

Once the design is complete, it must be converted into Gerber files. These files contain all the necessary information for the PCB manufacturer, including the layout of copper layers, solder masks, and silkscreens. Precision in this conversion process ensures the board is produced accurately.

2. Printing the Design on the Board

The Role of Fiberglass and Copper

Fiberglass provides the necessary support and insulation for the PCB. Copper, on the other hand, is essential for conducting electricity. The combination of these materials ensures that the PCB can support the components and facilitate the flow of electricity efficiently.

Photoengraving Process

Photoengraving is a critical step in PCB manufacturing that ensures the precision of the circuit paths. By using a mask and UV light, manufacturers can create highly detailed and accurate circuit patterns. This process is vital for the functionality of the final product.

Importance of Cleanliness

During the printing process, cleanliness is paramount. Any dust or debris can cause defects in the circuit pattern, leading to malfunctions. Manufacturers often use clean rooms and wear protective clothing to minimize contamination.

3. Etching the Copper

After the design is printed, the next step is to remove unwanted copper. The board is submerged in an acid solution that etches away the excess copper, leaving only the desired conductive tracks. This step is crucial in creating the pathways that will allow electrical signals to flow through the board.

Acid Solutions Used in Etching

Etching typically involves the use of ferric chloride or ammonium persulfate. These chemicals effectively remove unwanted copper without damaging the board. The choice of etchant can depend on the specific requirements of the PCB and environmental considerations.

Safety Precautions in Etching

Handling acid solutions requires strict safety measures. Protective gear, proper ventilation, and careful disposal of waste are crucial to prevent harm to workers and the environment. Manufacturers must adhere to regulations to ensure safe operations.

Achieving Precision in Etching

Precision in etching is vital for the PCB’s performance. Any over-etching can lead to thin or broken traces, while under-etching might leave excess copper that could cause short circuits. Continuous monitoring and control of the etching process are necessary.

4. Drilling Holes for Components

Holes are drilled into the board to allow for the insertion of component leads. Precision is key during this stage, as the holes must align perfectly with the design to ensure proper component placement. Computer-controlled drilling machines are used for accuracy.

Types of Drilling Machines

Modern PCB manufacturing uses CNC drilling machines that are capable of drilling thousands of holes with high precision. These machines use drill bits of various sizes to accommodate different component lead diameters.

Importance of Hole Alignment

Misaligned holes can lead to assembly issues and functional failures. Ensuring the holes are perfectly aligned with the design is essential for the PCB’s integrity and performance. Manufacturers often use optical alignment systems to verify accuracy.

Challenges in Drilling

Drilling poses challenges such as tool wear and heat generation. Regular maintenance of drilling machines and the use of proper cooling methods are necessary to achieve optimal results and prolong tool life.

5. Plating and Coating

Once the holes are drilled, the board undergoes plating. This involves coating the board with a thin layer of conductive material, such as gold or tin, which facilitates soldering and protects the copper tracks from corrosion. A protective solder mask is then applied, covering the entire board except for the pads and holes, to prevent solder from bridging between conductive traces during assembly. Newest in the store

Plating Materials and Their Benefits

Different plating materials offer distinct advantages. Gold plating provides excellent corrosion resistance and conductivity, making it ideal for critical applications. Tin plating is cost-effective and provides adequate protection for most general applications.

Application of the Solder Mask

The solder mask is a protective layer that prevents solder bridges and protects the copper from oxidation. It also gives the PCB its characteristic green (or other colors) finish. The application of the solder mask is a meticulous process that requires precision to avoid covering areas that need to be soldered.

Ensuring Longevity Through Coating

Coating plays a vital role in extending the PCB’s lifespan. By protecting the copper tracks and components from environmental factors like moisture and dust, coatings help maintain the board’s functionality over time.

6. Printing the Silkscreen

The silkscreen is the final layer added to the PCB. It includes text and symbols that identify components and provide useful information for assembling and troubleshooting the board. This layer is typically printed in white ink on the board’s surface.

Importance of the Silkscreen Layer

The silkscreen layer is essential for identifying components and providing assembly instructions. It aids technicians during assembly and troubleshooting, ensuring that the right components are placed in the correct locations.

Common Information on Silkscreens

Silkscreens often include component outlines, part numbers, logos, and other relevant information. This labeling helps in the accurate assembly and testing of the PCB, reducing errors and improving efficiency.

Advances in Silkscreen Printing

Modern silkscreen printing techniques use automated systems to apply precise and detailed labels. Advances in ink technology also allow for different colors and higher resolutions, enhancing the readability and aesthetics of the PCB.

Testing and Quality Control

Before a PCB is ready for use, it undergoes rigorous testing to ensure functionality and reliability. Common tests include:

Electrical Testing

Electrical testing is crucial in verifying the integrity of the circuit. It ensures that all connections are correct and that there are no short circuits or open circuits. Automated testing equipment can quickly and accurately assess the board’s electrical properties.

Visual Inspection

Visual inspection involves checking for physical defects such as misalignment, poor soldering, or damaged components. Technicians use magnification tools and sometimes automated optical inspection (AOI) systems to ensure the PCB meets quality standards.

Functional Testing

Functional testing ensures the PCB operates as intended in its final application. This involves simulating the environment in which the PCB will be used and verifying that it performs reliably under those conditions. This step is critical for identifying potential issues before the product reaches the market.

DIY PCB Board Creation

For hobbyists and small-scale projects, creating a PCB board at home is possible using DIY methods. Here’s a simplified process for making a PCB board at home:

1. Design the Circuit

Use software to design your circuit layout. Software like Fritzing or EasyEDA can be used by hobbyists to create simple designs without extensive knowledge of PCB design.

2. Print the Design

Print the design onto a transparency sheet. This step requires a printer capable of high-resolution printing to ensure the design transfers accurately.

3. Transfer the Design

Use an iron to transfer the design onto a copper-clad board. The heat from the iron transfers the ink onto the board, creating a resist that protects the copper during etching.

4. Etch the Board

Submerge the board in an etching solution to remove unwanted copper. This step is similar to industrial etching but on a smaller scale, often using ferric chloride in a safe DIY setup.

5. Drill Holes

Use a drill to create holes for components. A small handheld drill with fine drill bits can be used to create precise holes for component leads.

6. Assemble Components

Solder components onto the board as per the design. This step requires careful attention to the schematic to ensure components are correctly oriented and connected.

DIY PCB creation can be a rewarding process, offering hands-on experience with electronics and circuit design.

Conclusion

Understanding the PCB manufacturing process provides insight into the intricate world of electronics. From design to assembly, each step is crucial in creating reliable and efficient circuit boards. Whether you’re a hobbyist or part of a larger manufacturing operation, appreciating the complexity and precision involved in PCB production enhances your ability to work with and innovate in the field of electronics. By recognizing the importance of each stage, from design to testing, individuals and companies alike can ensure the creation of high-quality electronic devices that meet the demands of modern technology.